KAIST 김상욱 교수, 카메라 플래시 광열 공정을 분자조립 나노기술에 도입

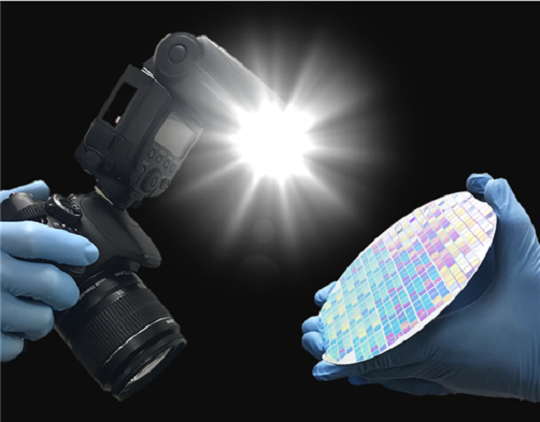

플래시 광을 이용한 반도체 패턴 형성

[대전=일요신문] 육심무 기자 = KAIST 신소재공학과 김상욱 교수 연구팀이 카메라 플래시 광열 공정을 분자조립 나노기술에 도입해, 분자조립 반도체기술의 실현화를 앞당길 수 있는 초고효율 신공정 기술을 개발했다.

이 기술은 반도체용 7나노미터 패턴 기법으로 한 번의 플래시를 조사하는 것만으로 대면적에서 초미세 패턴을 제작할 수 있어 향후 고효율, 고집적 반도체 소자 제작 등에 활용 가능할 것으로 기대된다.

진형민 연구원, 박대용 박사과정이 참여한 이번 연구에서는 플래시 광의 광열 효과를 이용하여 수 밀리초 내에 7 나노미터 급 반도체 패턴을 구현하였고 그 원리를 규명했다.

플래시 광을 이용하면 대면적에서 수십 밀리초의 짧은 시간 내에 수 백도의 고온에 다다른다.

이를 고분자 분자조립에 응용하여 단 한 번의 플래시 광조사를 통해 분자조립 패턴 형성이 가능하다는 것을 증명했다.

대면적 양산 공정이 가능한 플래시 광조사 기술을 이용하여 대면적에서 균일한 분자조립 반도체 패턴을 구현했다.

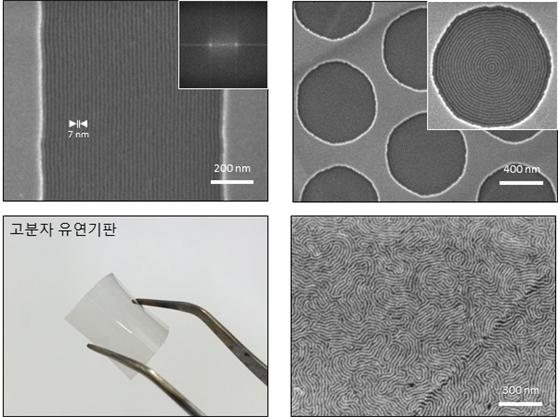

(상) 다양한 가이드 패턴을 이용한 자기조립 패턴 제어. (하) 고분자 유연기판에서의 플래시 자기조립 패턴 형성

특히 10 나노미터 이하 7 나노미터 급 반도체 패턴에 유용함을 확인하고, 또한 기존 반도체 기술로 형성된 가이드 패턴 내에서 순간적인 광조사로 완벽하게 초미세 패턴의 배향이 가능하다는 것을 증명했다.

또한 고온 열처리 공정이 불가능한 고분자 유연기판에도 적용이 가능하다는 것을 입증해 차세대 유연소자에 적용 가능성을 확인했다.

4차 산업혁명의 주요 요소인 인공지능, 사물인터넷, 빅데이터 등의 기술에는 고용량, 고성능 반도체 소자가 핵심적으로 필요하고, 이러한 차세대 고집적 반도체 소자를 만들기 위해서는 패턴을 매우 작게 형성하는 리소그래피(Lithography :실리콘 반도체 회로 패턴을 형성하는 일련의 공정 과정 ) 기술의 개발이 필수적이다.

현재 관련 업계에서는 작은 패턴 제작에 주로 광 리소그래피(Photolithograph) 기술을 이용하고 있지만 이 기술은 10나노미터 이하의 패턴을 형성하기엔 한계가 있다.

고분자를 이용한 분자조립 패턴 기술은 공정비용이 저렴하고 10나노미터 이하 패턴 형성이 가능해 광 리소그래피를 대신할 차세대 기술로 각광받고 있으나 고온 열처리나 유독성 증기 처리에 시간이 많이 소요되기 때문에 대량 생산이 어려워 상용화에 한계가 있다.

김상욱 교수와 진형민 연구원

김상욱 교수는“분자조립 반도체 기술은 그 잠재성에도 불구하고 공정효율 제고가 큰 숙제로 남아 있었다”며 “이번 연구는 카메라 플래시 광열 공정을 분자 조립 기술에 도입해 분자 조립 반도체기술의 실현을 앞당길 수 있는 고효율의 기술로 분자조립기반 반도체의 실용화에 획기적 해결책이 될 것”이라고 말했다.

KAIST 신소재공학과 이건재 교수, 부산대학교 재료공학과 김광호 교수와의 공동으로 진행된 이번 연구는 과학기술정보통신부 리더연구자지원사업인 다차원 나노조립제어 창의연구단과 글로벌프론티어사업의 지원을 받아 수행됐고, 연구 결과는 국제 학술지 ‘어드밴스드 머티리얼즈(Advanced Materials)’ 8월 21일자 온라인 판에 게재됐다.

smyouk@ilyodsc.com