포항제철소 “로봇으로 안전·효율 잡는다”

[포항=일요신문] 포항제철소(소장 남수희)가 생산 현장에 로봇을 도입, 스마트 제철소 구현에 나서고 있다.

포항제철소는 1999년부터 산업용 로봇을 사용하고 있다.

현재 제철소 내 도입된 로봇만 90여대. 비정형작업이 많은 철강 생산 공정 특성상 이제껏 시료 이송 등 단순 작업에 주로 사용됐다. 하지만 최근 포항제철소는 스마트 기술을 활용해 생산 현장에 자동화 로봇을 도입해 작업자의 안전 확보, 편의 증대는 물론 생산성과 효율까지 높이고 있다.

# 포항제철소 대표 로봇…‘슬리브 인출 자동화 로봇’

슬리브인출로봇(사진=포항제철소 제공)

포항제철소에서 사용되는 대표적인 로봇은 전기강판공장을 비롯한 압연 공정에서 사용되는 바로 ‘슬리브 인출 자동화 로봇’이다.

철판을 원통 형태로 감은 코일 중앙에는 ‘슬리브’라는 심이 들어간다. 제품을 만들기 위해 코일을 풀어주고 감아주는 과정을 거치게 되는데 이때 슬리브는 코일의 형태를 유지해주는 역할을 한다. 코일을 감기 전 슬리브를 설비에 장착하고 코일을 풀어준 후에는 남아있는 슬리브를 제거해야한다.

이때 슬리브를 설비에 장착하고 제거하는 것은 온전히 작업자의 몫이었다.

철이나 고무로 만들어진 슬리브의 경우 기계를 이용했으나, 종이로 만든 슬리브는 기계화가 이뤄지지 않아 작업자가 직접 설비에 장착·제거 해야했다. 15~20kg에 달하는 슬리브를 직접 옮기는 것은 작업자의 근골격계에 부담이 됐다. 코일을 감는 설비에 슬리브를 장착·제거 해주는 ‘슬리브 인출 자동화 로봇’의 도입은 이러한 문제를 해결한 것이다.

슬리브 인출 자동화 로봇은 무거운 작업으로 인한 작업자들의 피로를 덜어준다. 뿐만 아니라 설비 인근에서 직접 작업을 해야하는 부담 또한 줄여 작업 안전 확보에도 기여했다.

현장 관계자는 “몸에 부담되는 작업을 로봇이 대신 해주니 편하고, 다른 작업에 집중할 수 있어 업무 효율도 높아졌다”고 설명했다.

# STS 소둔 산세 공장…‘덧대기 용접 자동화 로봇’ 테스트 한창

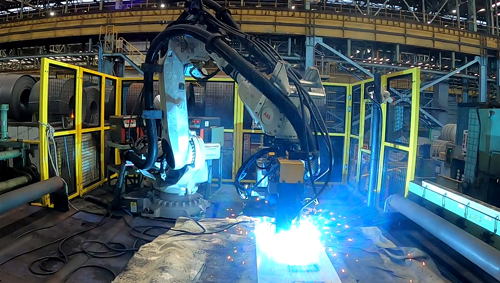

덧대기용접자동화로봇(사진=포항제철소)

소둔산세 공장은 스테인리스 스틸 제품 품질 확보를 위한 열처리와 세척을 담당하는 곳이다. 두꺼운 고합금 스테일리스 스틸을 처리하는 경우 소재를 처리하는 과정에서 코일이 끊어지는 판파단 현상이 발생하기도 한다. 판파단 현상이 생길 경우 생산 라인이 멈추고 설비가 손상돼 생산성이 떨어진다.

이 때문에 소둔 공정에서는 설비를 이용한 1차 용접 후 보강용 시편을 덧대는 추가 용접 작업인 ‘덧대기 용접’을 작업자가 직접 해왔다. 수작업의 특성상 안전 사고 위험이 있을 뿐만 아니라 작업자가 매번 용접 작업을 해야 하는 만큼 번거로움 또한 컸던 것.

이달 도입돼 테스트 중인 ‘덧대기 용접 자동화 로봇’은 부담스러운 덧대기 용접 작업을 대신 수행해주는 로봇이다.

수작업 대신 로봇을 이용하면 현장 안전을 강화할 수 있을 뿐만 아니라, 매번 수작업을 해야했던 작업자들의 번거로움 또한 해소할 것으로 현장에서는 기대하고 있다. 특히 로봇을 이용하면 용접 시간도 수작업 대비 절반으로 줄어 효율성 또한 높일 수 있다.

덧대기 용접 자동화 로봇은 현재 테스트 중으로 이르면 내년 초 현장에 본격적으로 도입될 것으로 예상된다.

한편 포항제철소는 생산 효율을 높일 뿐만 아니라 현장 안전을 강화하기 위해 자동화 설비를 확대할 예정이다. 실제로 포항제철소는 올해만 8대의 로봇을 추가 도입했다. 그중 절반이 넘는 로봇이 작업자 안전 확보 목적으로 도입됐다.

남수희 소장은 “자동화 로봇을 이용하면 수작업을 대체할 수 있어 작업 환경 안전을 강화할 수 있다”며, “생산 효율 제고, 품질 향상 뿐만 아니라 작업자의 안전과 편의를 높일 수 있는 자동화 로봇을 적극 도입할 것”이라고 말했다.

최창현 대구/경북 기자 ilyo07@ilyo.co.kr